카본프레임 제작 방법은 크게 두 가지 방법으로 나눌 수 있습니다.

전통적인 금속 프레임 제작방법과 같이 튜빙의 끝단을 다른 튜빙의 측면에 붙여 프레임 형상을 만들고 보강하는 방법이 있고

프레임 모양의 몰드 속에서 카본소재를 성형해 내벽이 없는 형태로 만들어지는 모노코크 방식이 다른 한 가지 입니다.

일반적으로 소규모 또는 커스텀 프레임 제조사에서는 전자의 방식을, 대형 제조사들은 후자의 방식으로 프레임을 만듭니다.

J프레임에서는 모노코크 방식으로 튜빙과 정션파트들을 만든 후 튜빙의 끝단끼리 끼워 맞추고 추가 보강하여 제작하는데,

모노코크의 장점을 살리면서 최소한의 금형으로 주문 제작에 대응할 수 있도록 고안한 방법입니다.

아래에 실제 BB파트 제작 사진을 통해 카본 프레임이 어떻게 만들어지는지 간략히 소개 드리고자 합니다.

설계 및 금형 제작 과정, 그리고 세부적인 작업 기술은 생략되었습니다

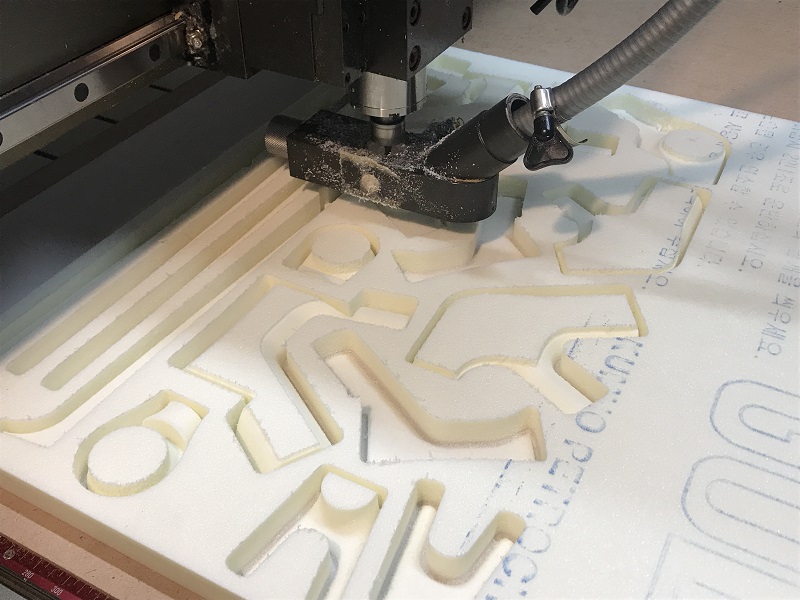

먼저 카본 조각들을 붙이고 부풀려줄 풍선을 만들어야 합니다. EPS폼을 CNC가공하고 약간의 수작업을 더해 코어를 만듭니다.

코어에 고무를 입혀줍니다. 그 위에 카본시트를 쌓아 올릴 겁니다.

카본시트는 조각들의 방향성과 연속성, 상호보완, 부착 중 변형과 주름 방지 등의 수많은 사항들을 고려해서 설계합니다. 한쪽 방향으로 신축성이 전혀 없기 때문에 곡면 위에 반반하게 붙여내는 작업은 굉장히 까다롭습니다.

역시 CNC를 이용해 재단해서 준비합니다.

한번에 한장씩, 쌓아 올리는 건 완전히 수작업입니다. 패치를 두껍게 설계하면 작업이 좀 더 쉽고 빠르지 모르지만, 얇은 쪽이 각 층의 연속성을 최대한 살리고 패치끼리 겹치는 부분의 굴곡 등 약점을 최소화 하는데 유리하기 때문에 어려운 수작업을 감수합니다.

또한 얇은 패치로 적층 시 에어포켓이 발생하는 부분은 눈으로 바로 확인되기 때문에 즉시 제거해주면서 작업합니다.

-포크 적층 작업 중 에어 제거 –

-포크 적층 작업 중 에어 제거 –

바로 이런 세심하고 완성도 높은 적층 작업이 J프레임의 강점이라고 자부합니다.

안타깝지만, 열성형 후에는 잘 만든 파트와 엉망으로 만든 파트를 구별하기 어렵습니다.

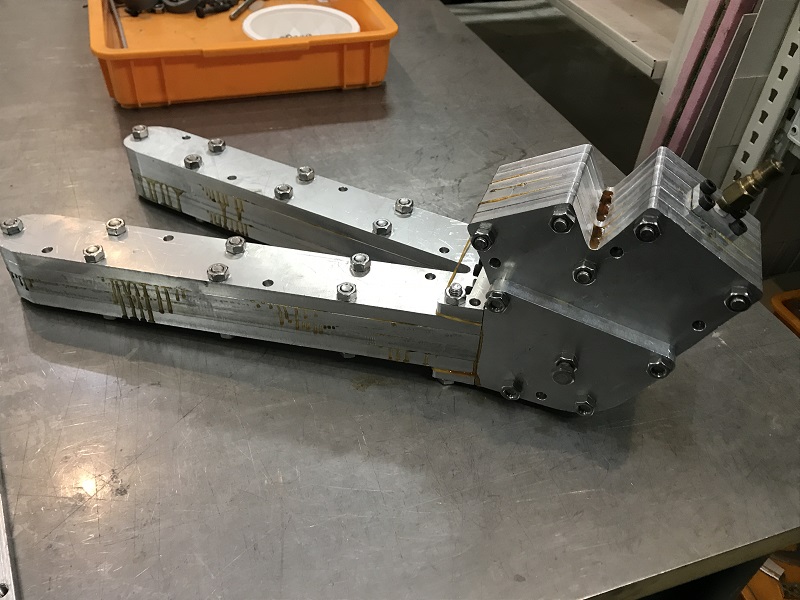

적층이 끝나면 금형에 넣고 오븐 속에서 열처리를 합니다.

아까 속에 고무옷이 있었죠? 열성형 중 안쪽에서 압력을 가해주는데 풍선처럼 부풀어 카본 시트들이 금형 내벽에 강하게 밀착되도록 합니다.

적층을 마친 파트는 이미 금형 내 공간에 딱 맞는 사이즈로 만들어져 있어, 열성형 중 카본 조각들이 한쪽으로 밀리면서 의도치 않게 벽두께 차이가 생기는 염려가 없습니다.

열 성형 과정에서 카본 섬유에 입혀져 있던 레진은 점도가 낮아지는데 속에서 압력이 가해지므로 불필요한 레진들이 밖으로 밀려나옵니다.

금형의 형상 그대로 단단하게 구워져 나왔습니다. 이제 끝단 들을 정리하고 속에 남아있는 고무를 제거합니다.

설계 및 제작 전 과정은 J프레임 독자적으로 개발하였으며,

이렇게 제작된 프레임과 포크는 국민체육 진흥공단에 의뢰하여 실시한 테스트[ISO 4210-6 Frame and fork test methods(racing) (피로시험3종, 충격시험2종)]를 통과하여 안정성을 확보하였습니다.